Sinds de verzelfstandiging van Meco Metal in 2018 heeft de staalfabriek een ware metamorfose ondergaan. De interne lay-out van de 75.000 m2 grote productiefaciliteit is volledig op de schop gegaan en gemoderniseerd. Lean manufacturing vormt vandaag de dag de boventoon en dat legt het bedrijf uit het Belgische Oudsbergen bepaald geen windeieren. Een gesprek met twee leden van het operationeel managementteam: Zaakvoerder Harry Seijkens en Werkplaatsleider Remi Moonen.

“In 2018 hebben we vanuit de Altez Group de opdracht gekregen om Meco Metal te verzelfstandigen”, begint Seijkens. “We zijn met zijn drieën ingestapt (Remi Moonen, Domien Driesen en Harry Seijkens) en gestart met een grondige analyse van het bedrijf en de organisatiestructuur. Vanuit onze achtergrond zijn we alle drie fervent aanhanger van lean manufacturing. We hebben hierin vele opleidingen genoten en ervaringen opgedaan. Na de grondige analyse kwamen we tot een actielijst met maar liefst 500 verbeterpunten om het bedrijf beter te laten presteren. De actielijst zal overigens een levendig document blijven. Er valt altijd nog wel iets verder te verbeteren.”

“Lean manufacturing betekent ook de juiste aandacht schenken aan onze medewerkers”, zegt Moonen. “Jaren geleden werden bedrijven vooral vanuit het management aangestuurd. Wij doen het anders. We betrekken onze medewerkers heel nadrukkelijk bij het continu verbeteren, zodat ze actief meedenken in oplossingen. Lean staat voor slimmer werken in plaats van harder werken. Ons personeel is immers ons grootste goed.” Al die inspanningen hebben ertoe geleid dat de interne lay-out van de fabriek de laatste jaren aanzienlijk op de schop is gegaan. “Met een vloeroppervlakte van circa 75.000 m2 is het de moeite waard om daar eens goed naar te gaan kijken. Machines en voorraden zijn verplaatst om transportafstanden te verkleinen en we hebben de hoogte optimaal benut”, zo legt Seijkens uit. “Daarmee hebben we in feite ruimte gecreëerd voor ‘vrije vloeren’. Dat geeft rust en ruimte om te logistiek optimaal te beoefenen.”

De fabriek is bovendien fors gemoderniseerd en voorzien van de nieuwste machines, bruggen en lasposten, vervolgt Seijkens. “Ook de verlichting is optimaal en er is fors geïnvesteerd in de verbetering van de luchtkwaliteit.” Moonen vult aan: “Onze medewerkers hebben de nodige opleidingen gevolgd om het proces van continu verbeteren ook in de praktijk te brengen. Van daaruit is bijvoorbeeld de 5S-methodiek doorgevoerd in de hele fabriek. 5S staat voor scheiden, schikken, schoonmaken, standaardiseren en sensibiliseren. Onze fabriek ziet er heel schoon en opgeruimd uit. Dat merken we ook aan de vele positieve reacties van bezoekers en daar zijn we best een beetje trots op. Om dat resultaat te behouden, evolueren we elke dag hoe we het nog beter kunnen doen, want stilstand is achteruitgang. Het hele proces van continu verbeteren zit tot in de laatste vezel bij iedereen in het DNA.”

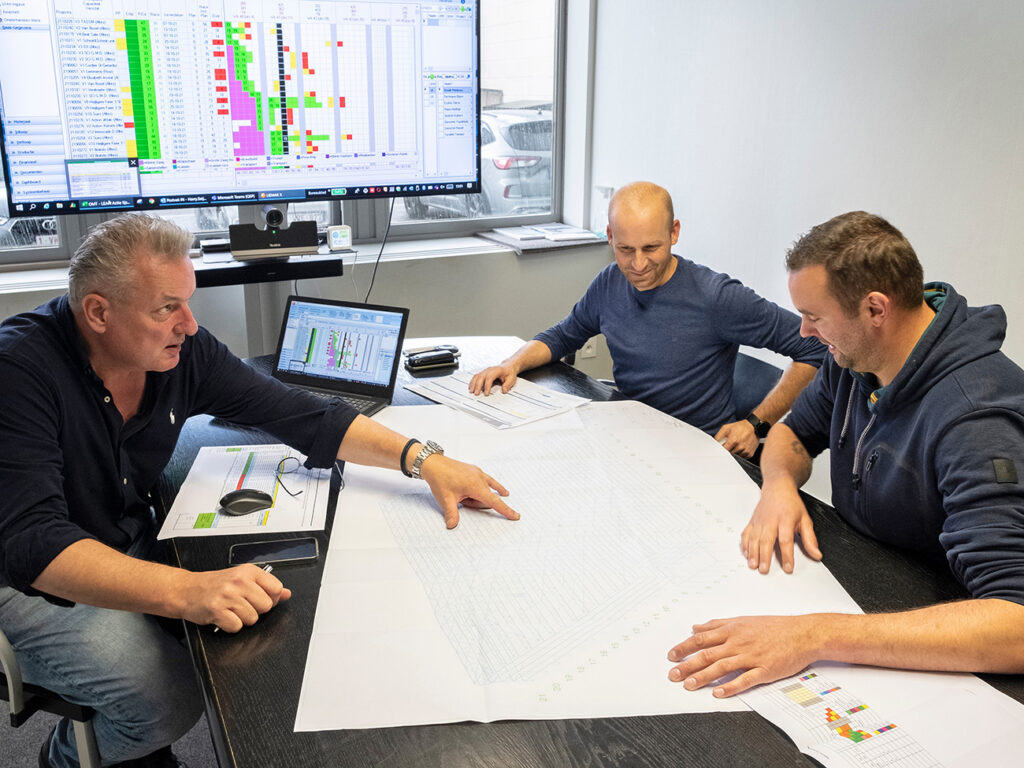

De schone en aangename werkomgeving heeft ook impact op het aantal (kleine) werkongevallen. “Die zijn rigoureus gereduceerd”, weet Seijkens. “Ook hoeft men niet meer te zoeken naar materialen. Alles heeft een vaste plek. En dat alles maakt dat we een zeer mooi rendement kunnen halen uit de fabriek, waar maar weinig fouten meer worden gemaakt. Verstoringen in de planning zijn verleden tijd, mede door de implementatie van een nieuw ERP-systeem: LiemarX.” Moonen: “Niet eerder hadden we zo’n goed inzicht in doorlooptijden en planning. LiemarX heeft het lean implementeren aanzienlijk vergemakkelijkt, iets wat met ons oude pakket absoluut niet mogelijk was. De visuele structuur van LiemarX maakt dat we pieken zien aankomen en tijdig kunnen uitvlakken, zodat de productie op een continu niveau kan blijven doorlopen. Dat draagt mede bij aan een kwalitatief hoogwaardig product.”