De toekomst van de staalbouwketen is onzeker. Onzekerder dan ooit, wellicht. Energie- en staalprijzen, personeelstekorten, toenemende complexiteit in wet- en regelgeving… Hoe bereiden we ons daarop voor? Meco Metal, Infosteel, Bouwen met Staal en Liemar Software organiseerden een kennissessie om de aanpak van Meco Metal te delen. De bijeenkomst overtrof alle verwachtingen.

Harry Seijkens, zaakvoerder van Meco Metal, mocht aan 110 geïnteresseerde aanwezigen over zijn avontuur vertellen. In een openhartig interview nam hij zijn publiek mee in ruim zes jaar ondernemen binnen Meco Metal. Zijn Nederlandse en Belgische toehoorders werden meegenomen in zijn wereld van lean, terugdringen van vaste kosten en ERP-software.

“We zien verschillende onzekerheden voor de toekomst”, vertelt Seijkens. “De volatiliteit in de staalprijzen is lastig. Combineer dat met de explosief gestegen energieprijzen en je hebt een uitdagende situatie als het om kosten gaat. Daarnaast lijkt iedereen te kampen met een flink tekort aan gekwalificeerd personeel. Bovendien lijkt er een recessie aan te komen, waarin de vraag naar onze producten en diensten af kan nemen.” Jan van Hapert van Liemar Software, vult aan: “Projecten worden steeds ingewikkelder. En dat heeft vooral te maken met factoren die niet over staal gaan. Denk aan circulariteit, bouwbesluiten, CO2, regelgeving, stikstof, PFAS, kwaliteitseisen, … Maar wat we vooral zien, is een gebrek aan tijd.”

Toen Seijkens als zaakvoerder bij Meco Metal aan de slag ging, kreeg hij een duidelijke opdracht: ‘Het bedrijf professionaliseren, verzelfstandigen en onafhankelijk en rendabel maken’. “Gelukkig houd ik van een flinke uitdaging”, vertelt hij. “Want wat ik hier aantrof, was een zaagtandproductieproces (hollen en stilstaan), een totaal gebrek aan locatiebeheer, onduidelijke processen en vooral heel veel verspillingen.”

“Mijn aanpak bestaat uit een combinatie van lean werken, strategische kostenposten aanpakken en ERP-software inzetten”, aldus Seijkens. “Zoiets doe je niet in je eentje, dus ik heb een sterk team gevormd om dag in, dag uit samen aan de slag te gaan. Samen zijn we direct en concreet met onze verspillingen aan de slag gegaan. Vanaf het begin hebben we een lijst met verbeterpunten bijgehouden, groot of klein. Inmiddels bestaat die lijst uit 690 punten, waarvan er nu nog zo’n 50 open staan. Dat zijn natuurlijk de taaiste. Ook komen er nog nieuwe punten bij, want je kunt altijd blijven verbeteren.”

“Van elkaar en met elkaar leren, elke verspilling eruit halen, iedere dag: dat doet iets met de mensen in je organisatie, die een onveranderlijke omgeving als geschiedenis hebben. En natuurlijk is er veel weerstand. Maar daar moet je doorheen”, aldus Seijkens. “Zeg maar eens tegen iemand die al 25 jaar laswerk doet, dat hij ook met de zaagstraat moet leren werken. Dat is wel even schrikken. Toch is dat precies wat we hebben gedaan, want dat brengt flexibiliteit in planning en werk. We hebben drie grote kostenposten onder de loep genomen, elk met indrukwekkend resultaat. Zo hebben we ons afvalbeheer aangepast. Goed afval scheiden is namelijk veel kostenefficiënter en helemaal niet zo moeilijk. Daarnaast hadden we, toen ik hier begon, een team van zes man voor onderhoud. Inmiddels zijn we voor werkelijk alles overgestapt op een onderhoudscontract met de betreffende leveranciers. Zij zorgen, periodiek en op afroep, voor machines, materiaal en kleding. We hebben nu geen onderhoudspersoneel meer in dienst. De grootste kostenpost echter is energie. Het verbruik was enorm. En dat was vijf jaar geleden, toen we het nog niet zo belangrijk vonden als nu. Toch zijn we ermee aan de slag gegaan, door de grootverbruikers in kaart te brengen en aan te passen.”

De derde maatregel betrof de ERP-software. Van Hapert: “Meco Metal had natuurlijk al diverse softwareprogramma’s draaien, maar daar gingen ze deze grote stappen niet mee zetten. Ze hadden niet de controle over het bedrijf en de projecten.

Daarom hebben wij ons programma Het Nieuwe Rendement Denken geïntroduceerd. Dat houdt in dat je op basis van vijf statistieken, die altijd actueel en online zijn, de controle hebt over je bedrijf én je projecten. Eén van die vijf statistieken is je project- en productieplanning. Wij zien meer en meer dat dit de rode draad is in een bedrijf. Daarin komt namelijk alles tezamen wat belangrijk is om je projecten en je bedrijf te beheersen. Dus alles met betrekking tot tijd, geld, kwaliteit, informatie en organisatie. Tijd staat daarbij bovenaan, omdat de rest daaruit volgt én omdat tijd belangrijker is dan geld.”

Seijkens heeft, voordat hij voor Liemar Software koos, ook contact opgenomen met andere ERP-leveranciers. “We zijn gestart met een longlist van zo’n tien leveranciers”, vertelt hij. “Daar vielen er, na een paar pittige vragen, al snel acht van af. De andere overgebleven kandidaat bleek een werkwijze te hanteren die ik ‘het winkelwagenmodel’ heb genoemd. Zij maakte een rondje door het bedrijf om aan iedereen – werkvoorbereider, calculator, inkoper en noem maar op – te vragen: wat wil jij? Vervolgens kwam ze bij mij terug met een voorspelbare boodschap: er is veel maatwerk nodig. Dat betekent dat je nog steeds geen idee hebt van het aantal licenties, de te verwachten kosten of de doorlooptijd, al voel je aan je water dat het veel gaat kosten en lang gaat duren. Ik had ervaring met die processen en er het nodige littekenweefsel aan overgehouden.”

“Liemar Software deed iets heel anders”, aldus Seijkens. “Jan vertelde ons dat hij voor al zijn klanten een standaardpakket heeft. Branchespecifiek en in samenspraak ontwikkeld, zeker, maar wel standaard en voor een vaste prijs. Aan maatwerk doet hij niet. Zijn klantenkring bestaat uit zo’n 85 tevreden klanten, die hun processen aangepast hebben aan de software en niet andersom. Worden er verbeteringen doorgevoerd? Dan worden die aan elke klant beschikbaar gesteld. Van het verhaal van Jan hebben we wel even een weekend wakker gelegen. Want we wisten: we moeten weer weerstand doorbreken en processen aanpassen. En misschien stappen er wel weer mensen op. Toch zijn we ervoor gegaan. Voor het eerst in mijn werkende bestaan is een ERP-pakket geïmplementeerd binnen budget, op tijd en zonder enig productieverlies. Dat maakt indruk op me.”

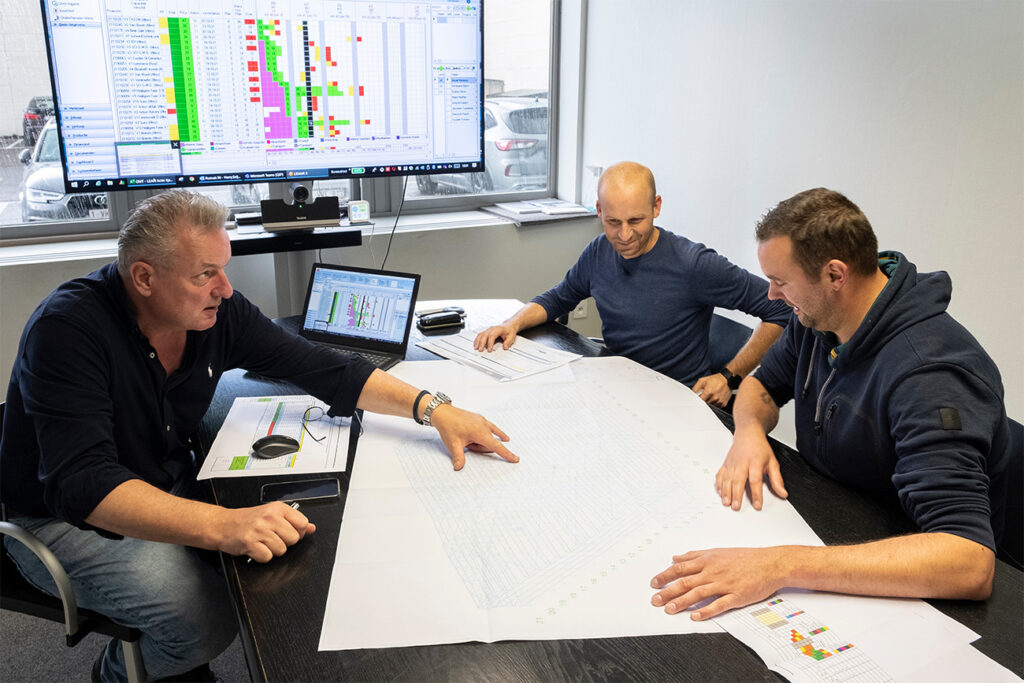

Domien Driessen, als productieleider verantwoordelijk voor de calculatie en grofplanning binnen Meco Metal: “Een belangrijke verandering was een switch van plannen op tonnage naar uren. Dat is echt een fundamenteel andere manier van omgaan met je processen. We hebben nu veel meer inzicht in onze planning en in de capaciteit. Zo hebben we weer veel verspillingen kunnen elimineren, zoals onnodig transport, onnodige voorraad, dubbel werk en omslachtige facturatie. Vooral het zoeken – naar allerlei zaken en informatie – is enorm afgenomen.”

Remi Moonen, als werkplaatsleider o.a. verantwoordelijk voor de fijnplanning: “Ik plan het werk voor de komende twee weken. We hebben met elkaar afgesproken: wat daar in staat, blijft staan. Daardoor hebben we veel grip op de doorlooptijd van projecten en kunnen we beter anticiperen. De planning staat of valt met hoe je het bedrijf hebt ingericht. Wij hebben ervoor gezorgd dat we flexibel zijn. Samenstellers kunnen bijvoorbeeld lassen en andersom. Zo kunnen we zorgen dat de productie ook bij uitval doorgang kan vinden. Als er iemand uitvalt, helpt Liemar me om vervangingen te vinden en de planning flexibel aan te passen, zonder zelf te hoeven zoeken. Dus niet in het hoofd, maar op het scherm.”

“Met Liemar kun je automatisch terugplannen vanaf de geplande leverdatum. Je stelt zelf in hoe je proces eruit ziet en hoeveel tijd je waarvoor wilt reserveren. Staat je project uitgewerkt in Liemar, dan kun je nog wat finetunen als je dat wilt. Door projecten altijd op dezelfde manier te plannen, is alles in één oogopslag duidelijk. Maak dus je processen eenduidig. Zoek uit wat nog niet klopt en voer een verbetering door. Ik ben nu nog een uur per dag bezig met de fijnplanning. De rest van de tijd besteed ik aan het doorvoeren van verbeteringen aan de hand van onze lean-methodiek.”

Het resultaat van alle inspanning mag er zijn. Meco Metal heeft de productie van 4.000 ton opgeschroefd naar 8.000 ton, zonder daar extra personeel voor in te huren. Sterker nog: het bedrijf ging van 55 naar 35 vaste medewerkers, terwijl de flexibele schil gelijk bleef. Is Meco Metal dus klaar voor een onzekere toekomst? De tijd zal het leren, maar de voortekenen zijn goed!